Сегодня мы расскажем об уникальном гибком пластике FilaFlex. Производителей всего несколько, но остановимся на испанской компании Recreus.

Немного истории

Игнасио Гарсиа начал свое знакомство с 3D технологиями с покупки 3D принтера RapMan. Как он сам рассказывает, несколько месяцев работы с разными материалам (ABS, PLA и нейлон) привели его к мысли о том, что сами материалы для 3D печати ограничивают возможности. Ребятам хотелось печатать обувь…

Разработка и тестирование первых нитей и экструдеров для гибкого пластика созданных Игнасио с его отцом начались в гараже его родительского дома, а закончились уже в современных химических лабораториях.

В 2013 году создана компания по производству нитей для 3D принтеров. Тогда же родилась первая продукция 3D печати из гибкого пластика - функциональная обувь. Несмотря на то, что она была напечатана на недорогом принтере стоимостью всего в 600 евро, обувь отличалась качеством и прочностью. Это и позволило распространиться этому 3D дизайну по всему миру с невероятной скоростью.

Компания ставит своей целью разработку и создание новых материалов для печати для расширения возможностей 3D моделей. Развитие рынка и прогресс общества - причина бесплатного доступа к уникальным 3D моделям на официальном сайте компании.

Filaflex такой Filaflex

Материал для 3D печати Filaflex - это термопластичный эластомер (ТЭП/TPE), сделанный на полиуретановой основе с дополнительными примесями. Гибкий пластик Filaflex является уникальным и эластичным расходным материалом. Материал сам по себе очень прочный и весьма затруднительно порвать его. Для лучшего ознакомления ниже приведем техническую таблицу материала FilaFlax от Recreus:

Технические характеристики

| Свойства | Значение | Условия тестирования |

| Прочность на разрыв | 39 мПа | |

| Твердость по шору | 82 | |

| Предел прочности при растяжении | 54 МПа | |

| Относительное удлинение при разрыве | 700% | 200 мм/мин |

| Остаточная деформация при сжатии | 25% | 72 ч; 23оС |

| Ударная вязкость | 42% | |

| Истираемость | 30мм3 | |

| Прочность на отрыв | 70 кН/м | 500 мм/мин |

| Модуль упругости при растяжении | 48 мПа | 20оС |

| Модуль упругости при растяжении | 33 мПа | 60оС |

| Плотность | 1200 кг/м3 | |

| Температура печати | 220-260оС |

Внимание: Filaflex не является материалом медицинского назначения и не предназначен для использования с едой. Материал не имеет запаха

Трудности в печати

Filaflex подходит для печати не только экструдерами Recreus, но и любыми другими. Но при использование других экструдеров необходимо соблюсти четыре пункта:

1. Скорость печати 20мм/сек

2. Температура печати 240 C

3. Отсутствие или минимальное втягивание (1мм втягивания со скоростью 30мм/сек)

4. Уменьшенное давление натяжного ролика подшипника экструдера (для избежания засорения)

Скачать профиль настроек для слайсера

Если у вас возникли какие-либо проблемы при печати гибким пластиком Filaflex

На что стоит обратить внимание при печати гибким расходным материалом FilaFlex

Проблема #1 - Не контролируемая нить

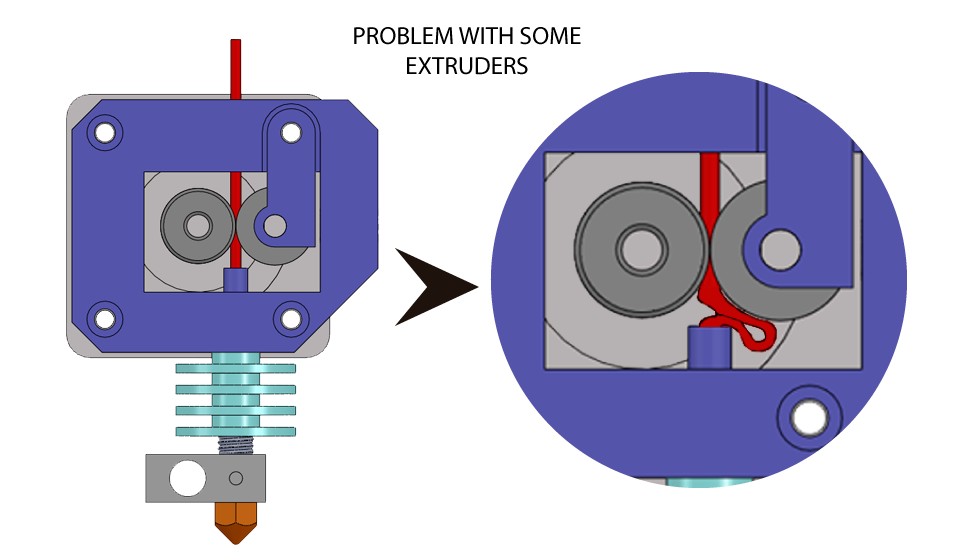

Если есть свободное пространство между приводом экструдера и отверстием горячего конца, то гибкий материал может загнуться и пойти в сторону. В такой ситуации лучше сразу прочистить экструдер и начать печать заново. Даже маленькое пространство способно доставить неудобства при печати гибким материалом.

Решение #1

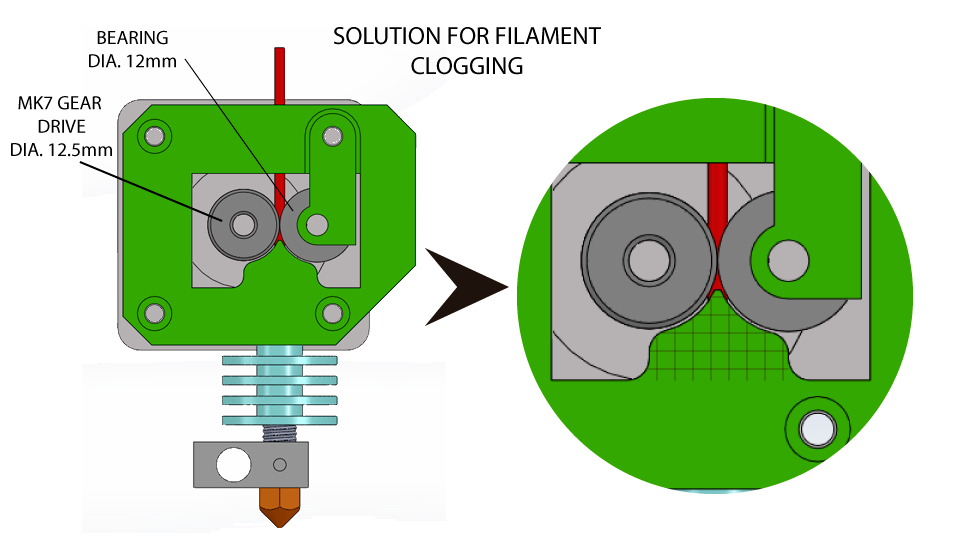

Для того чтобы расходный материал не начал загибаться в сторону, нужно убрать свободное пространство в экструдере. Есть несколько вариантов:

- Модифицированная поддержка для экструдера:

- Распечатать новый экструдер под печать гибким материалом:

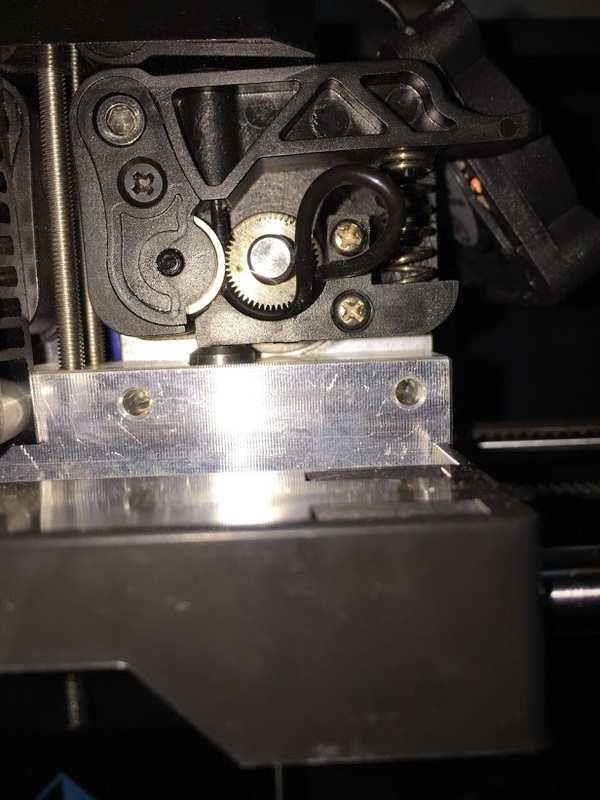

Как должен выглядеть экструдер.

Экструдер компании Recreus, специально предназначенный для печати гибким материалом.

Проблема #2 – Трение

Усиленное трение – враг печати гибким материалом. Сильное трение увеличивает давление на привод экструдер, что за собой ведёт проблему проталкивания материала.

Решение #2

Перед приводом экструдера

Если есть возможность, то вставьте материал напрямую в экструдер без трубки. Если нет возможности печатать без использования трубки, то убедитесь, что она фторопластовая (с низкой силой трения). Убедитесь, что трубка без резких сгибов и постарайтесь вставить нить материала напрямую. К сожалению, многие модели новых 3D принтеров имеют очень извилистый путь от катушки материала до экструдера. В идеале, подача материала осуществляется сверху, на высоте примерно 25 см.

Перед приводом экструдера

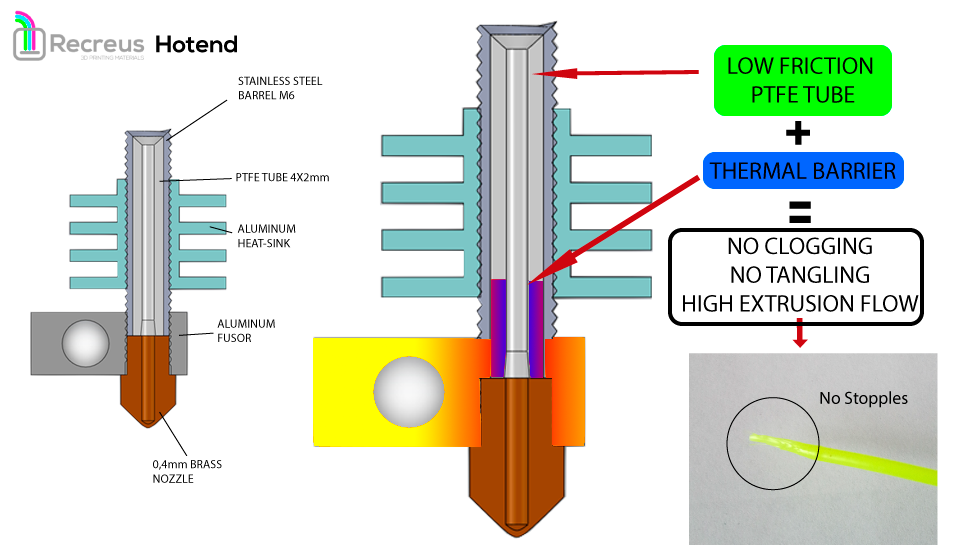

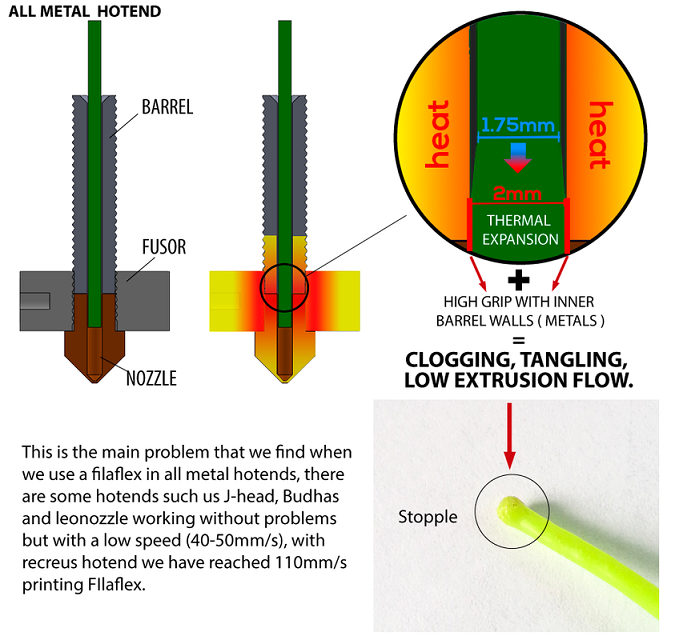

При проталкивании гибкого материала в горячий конец экструдера, диаметр нити увеличится. Вдобавок, на материал действует тепловое расширение, которое увеличивает давление и осложняет печать. Чтобы избежать такого рода проблему, используйте фторопластовую трубку и вставьте её в горячий конец.

Фторопластовая трубка уменьшает трение и является барьером при тепловом расширении

Проблема #3 – Давление горячего конца

Последнее с чем вы можете столкнуться, вытекает из решения двух предыдущих проблем. Мы устранили проблему трения и теплового расширения, и чисто теоретически это позволит нам толкать гибкий расходный материал быстрее, однако, если давление накопится в горячем конце экструдера, это подействует на крутящий момент двигателя и у вас снова появятся проблемы с печатью.

Решение #3

Чем меньше зона нагрева и чем ближе она к соплу, тем лучше. Увеличите охлаждение экструдера и той части, которая предшествует горячему концу. Это позволит избежать преждевременной гибкости материала.

Пластик FilaFlex

комментарии